行業(yè)動態(tài) 當(dāng)前位置:主頁 > 關(guān)于丹普 > 動態(tài)資訊 > 行業(yè)動態(tài) >

切削刀具多弧離子鍍膜的應(yīng)用研究

發(fā)布時間:2017-02-04

物理氣象沉積的主要方法有真空鍍膜、磁控濺射鍍膜、多弧等離子體鍍膜、離子鍍膜分子束外延鍍膜等方法。目前PVD技術(shù)不僅可沉積金屬膜、合金膜,還可沉積化合物、陶瓷、半導(dǎo)體、聚合物膜等。工業(yè)發(fā)達(dá)國家使用PVD涂層工具的比例已超過90%。國內(nèi)機械加工刀具及精密模具運用涂層的比例分別小于20%和5%。因此,研究適合我國刀具的涂層技術(shù)是非常有意義的。目前硬質(zhì)涂層技術(shù)的發(fā)展具有以下趨勢:為了滿足刀具綜合力學(xué)性能的要求,涂層成分趨于多元化、復(fù)合化;為滿足不同的要求,涂層成分將更為復(fù)雜、更具針對性;在復(fù)合涂層中,各單一成分涂層的厚度將越來越薄并逐步趨于納米化;某些特殊要求的PVD涂層工藝溫度將越來越低。

用多弧離子鍍膜的方法在高速鋼立銑刀上鍍納米復(fù)合TiN/AlSiN膜,這項技術(shù)已經(jīng)成功運用到一些刀具企業(yè),取得了良好的社會效益和經(jīng)濟效益。

1、多弧離子鍍膜

在PVD技術(shù)的應(yīng)用中,目前在涂鍍刀具、模具等鍍硬質(zhì)功能膜方面應(yīng)用較廣泛的涂鍍方法之一就是多弧離子鍍技術(shù)(Arcionplating,AIP)。該技術(shù)主要借助于惰性氣體(如:Ne,Ar等)的輝光放電作用,使粉末/塊狀(通常為靶材)材料離化,在帶負(fù)電荷的基體或者工件上形成薄膜。多弧離子鍍膜所用設(shè)備點擊這里。

1.1工作原理

陰極靶材由鍍膜材料制成,接電源負(fù)極,鍍膜室接地作陽極,電源電壓工作區(qū)間0~220V,電流工作區(qū)間20~100A。基片(即工件)與腔體之間存在負(fù)偏壓,其取值范圍為50~1000V。在10-3~10-4Pa真空條件下點燃真空電弧,陰極靶材表面上出現(xiàn)一些不連續(xù)、大小和形狀多樣、明亮的斑點,它們在陰極表面迅速且不規(guī)則地游動,一些斑點熄滅時又有些斑點在其他部位形成,維持電弧的燃燒。接通電源同時使引弧電極與陰極瞬間接觸并離開,在引弧電極離開的瞬間,由于導(dǎo)電面積的迅速縮小,電阻增大,局部區(qū)域溫度迅速升高,致使靶材表面熔化,形成爆發(fā)性的金屬蒸發(fā),在陰極表面形成局部的高溫區(qū),產(chǎn)生等離子體,將電弧引燃,低壓大電流的電源維持弧光放電的持續(xù)進行。

陰極弧斑的尺寸極小,相關(guān)資料測定為1~100μm;電流密度很高,可達(dá)105~107A/cm2。每個弧斑存在時間很短,其爆發(fā)性地蒸發(fā)靶材離子和電子,由于電場的作用在陰極表面附近,金屬離子形成了空間電荷,又形成了新的弧斑產(chǎn)生條件,眾多的弧斑持續(xù)產(chǎn)生,保持了電弧總電流的穩(wěn)定。陰極弧斑的運動方向和速度受磁場的控制,適當(dāng)?shù)拇艌鰪姸瓤梢詫崿F(xiàn)陰極靶表面均勻刻蝕。

1.2鍍膜的工藝參數(shù)

影響薄膜質(zhì)量的因素多而復(fù)雜,因此研究工藝參數(shù)與薄膜性能指標(biāo)之間的關(guān)系,以實現(xiàn)薄膜性能及工藝優(yōu)化設(shè)計,始終是致力研究的目標(biāo)。國內(nèi)外研究表明多弧離子鍍的主要工藝參數(shù)有:基體沉積溫度、反應(yīng)氣體壓強與流量、靶源電流、基體負(fù)偏壓等。

(1)膜沉積溫度。膜沉積溫度對薄膜生成、生長及性能有著直接影響。一般來說,基體沉積溫度高,有利于薄膜的生長,也有利于膜基結(jié)合力的提升。但溫度過高,會在提高鍍膜成本、增加能耗的同時,引起被鍍工件晶粒粗大,造成強度和硬度下降等缺陷。

(2)反應(yīng)氣體壓強與流量。反應(yīng)氣體的壓強與流量大小直接關(guān)系到膜層的化學(xué)成分、組織結(jié)構(gòu)及性能。毛延發(fā)等人在W18Cr4VC05高速鋼基體上采用多弧離子鍍技術(shù)制備了AlSiN鍍層,結(jié)果表明,隨N2分壓的增加,薄膜中顆粒和熔滴的密度、直徑減小。實驗表明,隨著氮流量的增加,不但液滴的尺寸會縮小,而且薄膜表面的液滴密度也會大大降低,從而降低薄膜表面粗糙度。

(3)靶源電流。弧斑的數(shù)目與靶源電流成正比,較多的弧斑可以增加靶材刻蝕的穩(wěn)定性。有研究表明在一定的靶源電流范圍內(nèi),薄膜厚度隨靶源電流的升高而增加。但靶源電流過高,會因整體溫度的提升而使液滴隨之增多,而且液滴的尺寸也會增大,從而影響涂層表面質(zhì)量和粗糙度。

(4)基體負(fù)偏壓。基體負(fù)偏壓是多弧離子鍍在鍍層時的一個重要參數(shù)。基體負(fù)偏壓在鍍膜前預(yù)轟擊時,可以清除工件表面吸附的氣體和污染物。基體負(fù)偏壓對TiN/AlSiN薄膜性能產(chǎn)生較大的影響,研究結(jié)果表明,薄膜表面液滴的密度和直徑隨基體負(fù)偏壓的增加而減少,薄膜的顯微硬度在一定范圍內(nèi)隨著負(fù)偏壓的增加而增加,薄膜的沉積效率隨著偏壓的升高先提高后降低。

2、TiN/AlSiN膜在高速鋼立銑刀上的應(yīng)用實驗

金屬切削刀具需要高硬度、高耐磨性、耐高溫性能及耐腐蝕性能。PVD技術(shù)可以針對鉆頭、銑刀、車刀、螺紋銑刀、鉸刀及滾齒銑刀等進行鍍膜,從而大大提高刀具的使用壽命。本研究選擇了比較常用的高速鋼(W18Cr4V)立銑刀進行涂鍍實驗。

2.1 TiN/AlSiN納米復(fù)合涂層中硅和鋁對膜性能的影響

研究表明,在TiN/AlSiN涂層中,硅和鋁會使膜的晶格常數(shù)和晶粒尺寸變小。另外,硅和鋁增加會誘發(fā)六方相的生長。硅和鋁的加入會影響到膜的硬度、摩擦性能、熱穩(wěn)定性等。

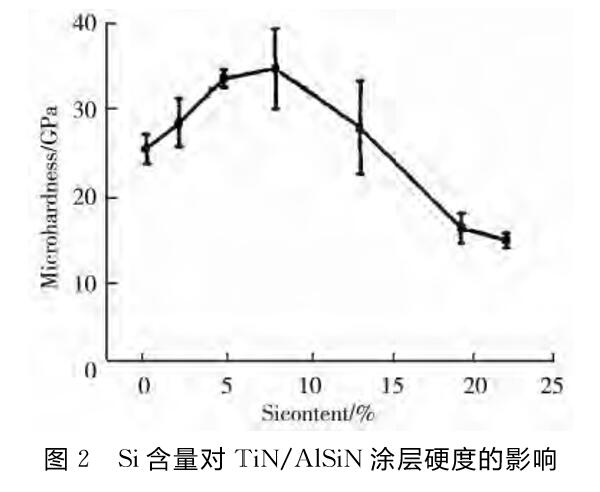

(1)硅元素對膜性能的影響。硅含量的變化會對涂層的硬度產(chǎn)生影響。添加少量的硅會使鍍膜硬度增加,當(dāng)硅含量增加到一定值時,膜的硬度達(dá)到最大,硅含量超過某個值時,則膜的硬度急劇下降。加入少量的硅可以形成TiAlSiN固溶體,固溶強化和晶格畸變造成的應(yīng)力增加會造成膜的硬度急劇增大,硅會在膜中形成非晶態(tài)的Si3N4。由于nc-TiAlN鑲嵌于非晶態(tài)的Si3N4的內(nèi)部而形成nc-TiAlN/a-Si3N4納米復(fù)合結(jié)構(gòu),抑制膜的晶粒長大,而細(xì)晶引起的Hall-Patch效應(yīng)使得膜的硬度增大。而當(dāng)硅元素量增加到一定程度后,非晶態(tài)的Si3N4引起的TiAlN晶粒分離超過一個最佳值,使得晶界的阻斷位錯運動作用下降。晶粒細(xì)化也能使得膜的界面能增加,從而導(dǎo)致整個體系的能量增高,促使膜向其穩(wěn)定相h-AlN轉(zhuǎn)化來降低能量,而膜中的六方相h-AlN的致密度和強度明顯低于立方相,從而導(dǎo)致膜硬度的降低。Si含量對TiN/AlSiN涂層硬度的影響如圖2所示。

另外,硅的加入提高了膜高溫下組織的熱穩(wěn)定性、熱硬性和抗氧化性,適應(yīng)于高速切削條件下對膜層的苛刻要求。因此,硅作為膜層的第4元素加入,很大程度上提高了膜的硬度(見表1),改善了韌性、摩擦系數(shù)和高溫抗氧化性等,所以,納米復(fù)合涂層代表了國際上新一代刀具涂層發(fā)展的方向。

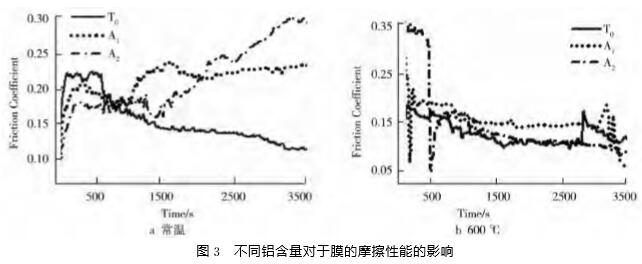

(2)鋁元素對膜性能的影響。不同鋁含量TiN/AlSiN薄膜在10N載荷下和WC對磨球分別在RT、500℃下測試的摩擦系數(shù)-時間曲線如圖3所示。T0試樣為不含鋁的TiCN膜,A1試樣含少量鋁,A2試樣含鋁量比A1試樣高。從圖3中可以看出,不同鋁含量的TiN/AlSiN薄膜摩擦系數(shù)曲線表現(xiàn)出不同的變化趨勢,且不同摩擦學(xué)試驗溫度下表現(xiàn)出的趨勢也不同。磨損曲線有磨合階段、穩(wěn)定階段,隨溫度的升高磨合期也會相應(yīng)變長,這個過程會發(fā)生復(fù)雜的物理化學(xué)反應(yīng)。常溫下的磨損試驗曲線如圖3a所示,加入鋁元素提高了薄膜的摩擦系數(shù),A1試樣鋁含量增加摩擦系數(shù)也相應(yīng)增大。TiCN薄膜室溫摩擦系數(shù)穩(wěn)定在0.11,所以,TiCN是非常優(yōu)良的常溫潤滑膜。從圖3b中可以看出,當(dāng)溫度達(dá)到600℃時,TiCN潤滑膜在經(jīng)歷一段穩(wěn)定期后,隨著薄膜中碳元素的流失(在高溫和磨損壓應(yīng)力共同作用下,薄膜中的碳元素會與空氣中的氧氣發(fā)生反應(yīng)),摩擦系數(shù)突然升高。而薄膜中含有較高鋁元素的A2試樣薄膜在磨合期時鋁元素優(yōu)先與空氣中的氧氣發(fā)生反應(yīng),避免了碳元素的流失,同時產(chǎn)生的氧化鋁也起到了潤滑作用,從而使摩擦系數(shù)下降;A1試樣的磨合期發(fā)生了復(fù)雜的物理化學(xué)反應(yīng),由于鋁含量較低,未能完全防止碳的流失,在氧化鋁的減磨作用和碳流失的增磨作用的綜合效果下,曲線出現(xiàn)了很大的波動。A1試樣和A2試樣薄膜由于氧化鋁的潤滑作用,摩擦系數(shù)都比T0低,所以,當(dāng)薄膜工作在高溫下時,TiN/AlSiN薄膜就顯示出了其高溫穩(wěn)定性的優(yōu)越性。

2.2實驗結(jié)果及分析

(1)硬度測試。硬度是硬質(zhì)薄膜最重要的性能之一。只有在較高硬度的條件下,薄膜才能有效減小磨損,起到強化襯底表面的作用。本實驗主要通過納米壓痕儀測試納米硬度,納米壓痕儀可以解決顯微硬度計對薄膜硬度測量誤差問題。各類涂層的硬度及熱穩(wěn)定性比較如表1所示。從表1可以看出,TiN/AlSiN超晶格涂層與傳統(tǒng)的TiN及TiAlN涂層的硬度相比,硬度和熱穩(wěn)定性都得到大幅度提高。

表1 各類涂層的硬度及熱穩(wěn)定性比較

| 涂層種類 | 硬度/GPa | 涂層種類 | 硬度/GPa | 涂層種類 | 硬度/GPa |

| TiN | 20 | TiCN | 35 | TiN/AlSiN 納米復(fù)合涂層 | 52 |

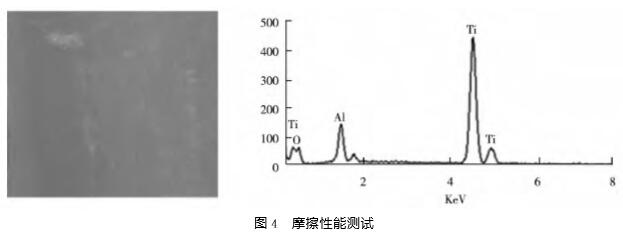

(2)摩擦性能測試。TiN/AlSiN膜在600℃摩擦性能測試結(jié)果如圖4所示。左圖是600℃摩擦磨損試驗的SEM形貌圖。右圖是600℃在摩擦軌道上的能譜圖。從圖4可以看出,在600℃高溫下,磨削成分里出現(xiàn)了氧元素,之前有報道說氧化物對薄膜有自潤滑作用,這也解釋了為什么TiN/AlSiN膜在常溫下的摩擦系數(shù)要比TiCN高,而在高溫下卻表現(xiàn)出優(yōu)異的摩擦學(xué)性能。

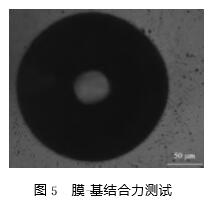

(3)膜-基結(jié)合力測試。要發(fā)揮膜層的性能,膜和基體的結(jié)合力高是前提條件。膜和基體結(jié)合力低會導(dǎo)致刀具在使用時發(fā)生膜層崩裂和脫落現(xiàn)象。因此我們采用洛氏硬度壓痕法測試膜-基結(jié)合力。用洛氏硬度計加載1470N,卸載后用100倍光學(xué)顯微鏡觀察,觀察到的圖像如圖5所示。從圖5可以看出,壓痕邊緣只有一些細(xì)微的裂紋,沒有剝落現(xiàn)象,結(jié)合強度級別在HF1級,結(jié)合力比較強。這是因為薄膜結(jié)構(gòu)是由晶體和非晶體構(gòu)成,非晶體的存在可以使薄膜通過塑性變形有效釋放由外力所產(chǎn)生的應(yīng)力,因此,薄膜的韌性增強,出現(xiàn)裂紋的幾率大大下降。

(4)鍍膜厚度測試。納米硬質(zhì)膜是由兩種或兩種以上成份或結(jié)構(gòu)不同的薄膜在垂直于薄膜一維方向上交替生長而形成的多層結(jié)構(gòu)。對于兩種不同成分或結(jié)構(gòu)組成的多層薄膜,每相鄰兩層形成一個單元,其厚度稱為調(diào)制周期。調(diào)制周期λ=8nm的納米多層結(jié)構(gòu)組成,TiN層和AlSiN層,其平均厚度分別為5.8nm和2.2nm。這種共格界面對超晶格涂層的高硬度、高耐磨性、耐高溫性能有著重要作用。并且可以根據(jù)不同刀具的不同要求,通過調(diào)制濺射能量和弧流大小、沉積距離等關(guān)鍵工藝參數(shù),可以靈活準(zhǔn)確地調(diào)整和控制兩相的調(diào)制比和涂層厚度。

在高速鋼立銑刀表面鍍膜的膜層厚度,我們用球坑法結(jié)合金相顯微鏡經(jīng)過計算得出,約為3μm左右。

(5)鑄鐵切削實驗。分別用Φ10的高速鋼無鍍膜立銑刀、Φ10的高速鋼鍍TiCN膜立銑刀以及Φ10的高速鋼鍍TiN/AlSiN納米復(fù)合涂層膜立銑刀進行了切削鑄鐵(加工頂平面)的切削實驗。實驗表明,如果用無涂鍍的高速鋼刀具加工鑄鐵,在一定的轉(zhuǎn)速下(1500n/min、47m/min)的進給速度切削鑄鐵可以使用3h,而涂鍍TiN/AlSiN涂層的刀具則可以使用9h以上。

(6)45鋼切削實驗。切削45鋼(加工側(cè)面)的切削實驗,我們分別用10的高速鋼無鍍膜立銑刀、Φ10的高速鋼鍍TiCN膜立銑刀以及Φ10的高速鋼鍍TiN/AlSiN納米復(fù)合涂層膜立銑刀進行了切削加工45鋼側(cè)面,都用715n/min的轉(zhuǎn)速及22m/min的進給速度,無涂層的高速鋼刀具只能用30min,而涂鍍了TiN/AlSiN涂層的刀具則使用3h。涂鍍了TiN/AlSiN涂層的高速鋼刀具比不涂鍍的高速鋼刀具切削壽命提高1~6倍。和鍍TiCN高速鋼立銑刀相比,納米復(fù)合涂層TiN/AlSiN涂鍍的高速鋼刀具的壽命也有比較明顯的提高。這是因為TiN/AlSiN涂是復(fù)合膜,TiN層作為AlSiN層的支撐層,形成了比較合理的硬度、組織成分、結(jié)合力的匹配。另外,由于Si和Al的加入進一步提高了膜的硬度、高溫硬度和抗氧化性,從而進一步提高了切削刀具的使用壽命。

3、結(jié)論

相對于單層膜來說,TiN/AlSiN納米復(fù)合涂層形成了硬度、組織成分和結(jié)合力的有效匹配,在高速切削的金屬切削刀具比較成功的應(yīng)用。而在復(fù)合膜層中,由于加入了鋁和硅,提高了刀具的硬度、耐磨性、高溫硬度、抗氧化性等,更加適應(yīng)高速切削刀具。但硅的加入要適當(dāng),超過一定量就會引起硬度的下降,也會影響膜和基體的結(jié)合牢固度。因此,納米復(fù)合涂層TiN/AlSiNi用于金屬切削刀具有廣闊的應(yīng)用空間和良好的發(fā)展前景。

聲明:本站部分圖片、文章來源于網(wǎng)絡(luò),版權(quán)歸原作者所有,如有侵權(quán),請點擊這里聯(lián)系本站刪除。

| 返回列表 | 分享給朋友: |

京公網(wǎng)安備 11010502053715號

京公網(wǎng)安備 11010502053715號