超硬刀具材料的發展與應用

發布時間:2017-01-09

隨著各種新型工件材料及涂層的應用和發展,傳統刀具材料,如高速鋼、硬質合金、陶瓷等常不能滿足難加工材料的加工需求,天然和人造單晶金剛石(PCD)、立方氮化硼(CBN)和聚晶立方氮化硼(PCBN)等超硬刀具材料因具有很高的高溫硬度、耐磨性和熱化學穩定性,為高硬度材料的切削加工提供了最基本的前提條件,并且在生產中取得了明顯效益。本文主要闡述了超硬刀具材料(PCD和PCBN)的發展、性能特點及應用。

1、超硬刀具材料的發展及研究現狀

人們用天然金剛石制作刀具已有千年以上歷史,人們掌握了人工合成單晶金剛石和金剛石粉的技術并將其制成聚晶金剛石(PCD),又發明了化學氣相沉積方法(CVD)制成了金剛石涂層及膜片并使其成為刀具材料。目前,國際上著名的人造金剛石復合片生產商主要有英國的DeBeers公司、美國的GE公司、日本的住友電工株式會社等。PCD刀具的應用范圍已由初期的車削加工向鉆削、銑削加工擴展。日本UNION公司和旭DIAMOND公司合作開發了金剛石涂層硬質合金立銑刀,其耐磨性是公司原有產品的20倍。金剛石復合片合成技術也得到了較大發展,DeBeers公司已推出了直徑為74mm、層厚為0.3mm的聚晶金剛石復合片。國內PCD刀具市場隨著刀具技術水平的發展也不斷擴大。目前中國第一汽車集團已有100多個PCD車刀試用點,許多人造地板企業也采用PCD刀具進行木制品加工。PCD刀具的應用進一步推動了對其設計與制造技術的研究。PCD刀具的加工范圍已從傳統的金屬切削加工擴展到石材加工、木材加工、金屬基復合材料、玻璃、工程陶瓷等材料的加工。PCBN是在20世紀70年代末期緊隨著PCD發展起來的一種用于加工硬質鐵合金的材料。其具有良好的抗化學腐蝕性,且在高達1200的溫度下表現出很好的熱穩定性,因此,在刀具尖端的相對高溫不會對它產生任何不利的影響,相反還能在切削硬質鐵合金時起到加速切削的作用;同磨削相比,使用PCBN無論在技術上還是在經濟上都更為有效。在大多數情形下,PCBN表現出比傳統的刀具材料如WC和陶瓷更優良的性能。

2、超硬刀具材料的性能特點

1)較高的硬度和耐磨性

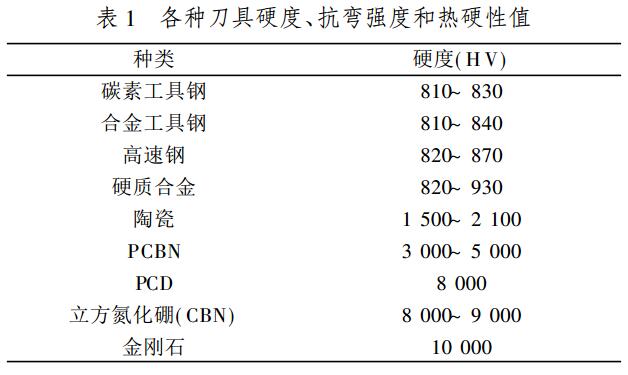

金剛石刀具具有硬度高、抗壓強度高、導熱性好和耐磨性好等特性,可在高速切削中獲得很高的加工精度和加工效率。由于聚晶金剛石(PCD)的結構是取向不一的細晶粒金剛石燒結體,雖然加入了結合劑,其硬度及耐磨性仍低于單晶金剛石。表1給出了各種刀具的硬度值,PCD的硬度可達8000HV,為硬質合金的8~12倍;CBN晶體結構與金剛石類似,因此具有與金剛石相近的硬度和強度;CBN微粉的顯微硬度為8000~9000HV,其燒結體PCBN的硬度一般為3000~5000HV。

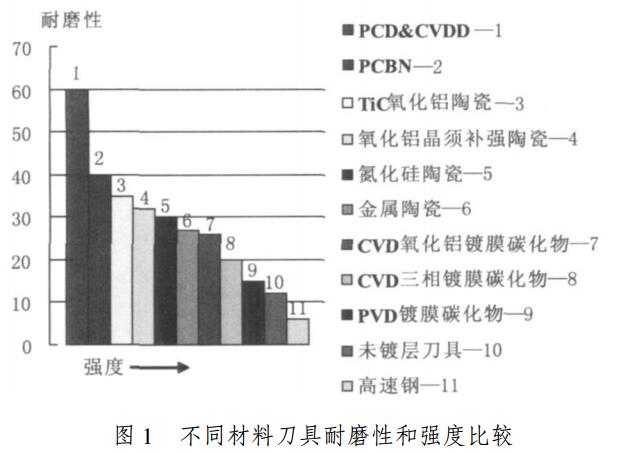

根據材料的耐磨性和強度,給出了各種刀具材料排序的結果,如圖1所示。可以看出,金剛石尤其是以純單晶形式存在的金剛石耐磨性最高。但是由于它具有解理面,在受沖擊時往往會表現出脆性,容易被破壞,在所有材料中強度最低。PCBN表現出比傳統的刀具材料如陶瓷更優良的性能,其耐磨性僅次于金剛石材料,強度同陶瓷接近,但耐磨性比PCD要差。PCBN在切削耐磨材料中耐磨性分別為硬質合金刀具的50倍,涂層硬質合金刀具的30倍,陶瓷刀具的25倍。

2)較好的導熱性

在各類刀具材料中,金剛石的導熱性最高,PCD的導熱系數為700W/mK,為硬質合金的1.5~9倍,甚至高于PCBN和銅,因此PCD刀具傳遞熱量迅速;CBN的導熱性僅次于金剛石,是紫銅的3.2倍,是硬質合金的20倍,立方氮化硼與陶瓷的導熱系數比率為37.1,熱擴散率比值為65.5,而且隨著溫度的升高,PCBN的導熱系數是增加的,而氧化鋁的系數是降低的,PCBN刀具導熱系數高,可使刀尖處溫度降低,減小刀具的磨損,有利于加工精度的提高[5]。

3)較好的化學穩定性

由于碳對鐵有親和作用,特別在高溫下,金剛石能同鐵發生化學反應,因此金剛石通常不適合用來機加工鐵及其合金工件,很大程度上制約了金剛石的應用。CBN的化學惰性特別大,在1200~1300時也不與鐵系材料發生化學反應,與碳在2000才發生化學反應;在中性、還原性的氣體中,對酸、堿都是穩定的,其對各種材料的粘結、擴散作用比硬質合金小得多,因此PCBN刀具特別適合加工鋼鐵材料。

4)較低的摩擦因數PCD和CBN與不同材料間的摩擦因數一般僅為0.1~0.3(硬質合金的摩擦因數為0.4~1),隨著切削速度的提高,摩擦因數是減小的。因此超硬刀具可顯著減小切削力、減小切削變形、提高加工表面質量。

5)較好的熱穩定性PCD的熱膨脹系數為0.9*10.6~1.18*10.6,僅相當于硬質合金的1/5,因此PCD刀具熱變形小,加工精度高;PCBN在800時的硬度還高于陶瓷和硬質合金的常溫硬度,可用比硬質合金刀具高3~5倍的速度高速切削高溫合金和淬硬鋼。

3、超硬刀具材料的應用

超硬刀具材料可應用于汽車工業、航天航空、機械制造業,實現高速、高效切削。通過近年來PCD刀具的應用分析,PCD刀具主要應用于以下2個方面:

1)難加工有色金屬材料的加工。用普通刀具加工,往往產生刀具磨損、效率低等缺陷,而PCD刀具則可表現出良好的加工性能,而且可以實現鑄、鍛毛坯件的高速、高效加工,一次性完成粗、精磨削,尤其適用于成形、仿形及定尺寸的精密磨削,可使磨削質量和磨削效率得到數倍乃至數十倍的提高;

2)難加工非金屬材料的加工。PCD刀具非常適合對石材、硬質碳、碳纖維增強塑料(CFRP)、人造板材等難加工非金屬材料的加工。硬質合金硬度高、耐磨性強,用超硬材料代替傳統碳化硅和剛玉磨料加工硬質合金工件,可防止工件表面燒傷、微裂紋、缺口或變質層過深等缺陷,提高加工效率和節約磨削成本。通過分析,CBN和PCBN刀具的應用表現在下面幾個方面:

1)硬態加工,以車代磨。PCBN刀具具有極高的硬度及紅硬性,可獲得良好的表面粗糙度,采用PCBN刀具車削淬硬鋼可實現以車代磨。如汽車、摩托車齒輪孔的加工,材料多為20CrMnTi,滲碳淬火,硬度為60~62HRC,精度IT6,表面粗糙度0.8m。傳統工藝為:機加工->熱處理->磨削。采用超硬刀具以車代磨的工藝為:粗加工->熱處理->精加工。磨削工藝每班僅能加工100個小齒輪,而新工藝采用PCBN刀具車削,每班能加工400個小齒輪;

2)高速切削,高穩定性加工。在汽車發動機生產線上,灰鑄鐵缸體的缸孔精加工是關鍵工序之一,要求缸孔加工尺寸精度高、表面粗糙度值小、穩定性好;由于生產線加工節拍快,所以要求切削速度高,刀具壽命長。采用PCBN刀具即可實現發動機缸孔的高速切削及高穩定性加工。其典型切削參數為:V=500m/min;進給量f=0.2~0.4mm/r;吃刀深度ap=0.2~0.7mm;加工表面粗糙度Ra<=1.6um;刀具壽命>1000件;

3)干式切削,清潔化加工。采用PCBN刀具加工含硼鑄鐵缸套,切削參數V=200m/min;f=0.1mm/r;ap=0.2~1mm;加工表面粗糙度Ra<=1.6um,精度IT6,二次刃磨間刀具壽命>100件,可實現以車代磨。由于采用干式切削,避免了切(磨)削液及砂輪灰對環境的污染,切屑可回收再利用,符合清潔化生產要求。

4、結語

目前,超硬刀具因其良好的加工質量在制造業得到了有效的應用。隨著刀具理論研究的日益深入及其應用技術的進一步推廣,PCD和PCBN刀具在超硬刀具領域的地位將日益重要,其應用范圍也將進一步拓展。可以預期,超硬刀具的應用范圍將迅速擴大。

聲明:本站部分圖片、文章來源于網絡,版權歸原作者所有,如有侵權,請點擊這里聯系本站刪除。

| 返回列表 | 分享給朋友: |

- 上一篇:塑料模具基材上磁控濺射鋁膜附著力研究…

- 下一篇:工模刀具的PVD涂層技術解析

京公網安備 11010502053715號

京公網安備 11010502053715號