行業(yè)動態(tài) 當前位置:主頁 > 關(guān)于丹普 > 動態(tài)資訊 > 行業(yè)動態(tài) >

電弧離子鍍TiAlN、TiAlSiN涂層在高溫及變溫環(huán)境中的摩擦學(xué)性能

發(fā)布時間:2017-12-01

引言

因TiAlN涂層在高溫環(huán)境中表面可生成致密的Al2O3保護性薄膜,使其在800℃以上的空氣中仍然擁有良好的抗氧化性能。因此,從上世紀90年代就開始取代TiN涂層,被廣泛應(yīng)用于切削刀具及機械零部件的保護性涂層方面。但是在更高的溫度環(huán)境下,涂層因發(fā)生相轉(zhuǎn)變,而使涂層的力學(xué)性能下降。近些年,研究者們向TiAlN體系中引入Si元素,一方面發(fā)現(xiàn)Si元素可以有效降低晶粒尺寸;另一方面,Si元素可以與N原子結(jié)合生成Si3N4非晶相,包裹在面心立方TiAlN納米晶周圍,使得TiAlSiN涂層在高溫下具有更好的抗氧化性與機械性能。因此,研究TiAlSiN涂層在高溫環(huán)境中的摩擦行為和磨損機理對其實際應(yīng)用至關(guān)重要。

TiAlN和TiAlSiN涂層在常溫及高溫條件下的摩擦學(xué)性能已經(jīng)被廣泛研究。Fuentes等采用陰極電弧蒸發(fā)鍍制備了TiAlSiN涂層,研究其在室溫、200、400和600℃溫度條件下的摩擦學(xué)性能,發(fā)現(xiàn)在200℃以上的溫度條件中,涂層發(fā)生了摩擦化學(xué)反應(yīng),生成的產(chǎn)物起到了潤滑保護作用,涂層的耐磨性較室溫大大提高。He等通過復(fù)合物理氣相沉積技術(shù)制備了TiAlSiN涂層,并進一步研究了涂層在800℃溫度條件下的摩擦學(xué)性能。發(fā)現(xiàn)涂層在800℃條件下仍然具有較好的耐磨性,高溫條件下磨痕區(qū)域生成的TiO2起到了主要的潤滑保護作用。

但是,這些涂層在實際使用過程中,溫度往往是變化的。而目前國內(nèi)外對變溫環(huán)境中TiAlN、TiAlSiN涂層的摩擦學(xué)性能研究尚未見報到。文中采用電弧離子鍍技術(shù)制備TiAlN、TiAlSiN涂層,研究其在RT、300℃、600℃的恒溫條件下及RT~600℃和600→300℃變溫環(huán)境中的摩擦學(xué)性能,探討Si元素的添加對TiAlN涂層在高溫及變溫環(huán)境的摩擦學(xué)性能的影響。

1、試驗

1.1、涂層制備

試驗使用沈陽北宇真空設(shè)備廠生產(chǎn)的電弧離子鍍系統(tǒng)。選用2mm×20mm×30mm的AISI304(成分如表1所示)不銹鋼板材作為基材,首先使用砂紙對其表面進行打磨,然后進行鏡面拋光處理,拋光后的基材放入無水酒精中清洗10min,然后熱風(fēng)吹干待用。分別選用Ti50Al50(a/%)合金靶和Ti30Al60Si10(a/%)合金靶,在Ar/N2氣氛中制備TiAlN和TiAlSiN涂層。真空室本底真空度約為5×10−3Pa。基材懸掛在真空室內(nèi)的圓形旋轉(zhuǎn)掛具上,轉(zhuǎn)速為13r/min。鍍膜前,在真空室中通入Ar至5Pa,在基材偏壓−900V的條件下,離子清洗5min。鍍膜工藝參數(shù)為:基體偏壓−580V,占空比25%,基材到靶面的距離15cm,弧源電流40A,工作氣壓維持在1.3Pa左右(流量比Ar∶N2=2∶3),時間90min,沉積溫度250℃。

AISI304不銹鋼的化學(xué)成分

AISI304不銹鋼的化學(xué)成分

| Element | C | Mn | P | S |

| Content | ≤0.08 | ≤2.00 | ≤0.045 | ≤0.030 |

| Eelment | Si | Cr | Ni | |

| Content | ≤1.00 | 18.0−20.0 | 8.0−10.5 |

1.2、摩擦學(xué)性能測試

使用蘭州中科凱華生產(chǎn)的HT-1000型球盤式摩擦磨損試驗機測試涂層的摩擦學(xué)性能,摩擦副選用直徑為5mm的氧化鋁球。摩擦磨損試驗條件為:旋轉(zhuǎn)半徑3mm、轉(zhuǎn)速196r/min、時間20min、載荷2.2N。使用TR200型表面粗糙度儀測量磨痕的截面輪廓。根據(jù)公式(1)計算涂層的磨損率:

$w=V/SF$

其中V磨損體積,S滑行總距離,F(xiàn)載荷。RT~600℃升溫試驗中,樣品周圍環(huán)境溫度在20min內(nèi),從室溫勻速升至600℃;在600→300℃降溫試驗中,溫度從600℃度開始自然冷卻,20min后樣品周圍環(huán)境溫度約為300℃。

涂層的硬度采用HV-1000Z型顯微硬度計測量。測試條件為:加載時間10s、載荷50g。

1.3、組織結(jié)構(gòu)表征

使用荷蘭PHILIPS公司XPERT-PRO-MRD-A25型X射線衍射儀(XRD)進行涂層的物相分析,選用Cu靶Kα射線(λ=0.154nm)。

2、結(jié)果與討論

2.1、涂層成分

涂層的EDS檢測結(jié)果如表2所示。兩種涂層的表面都檢測出了少量的O元素,有可能是因為涂層在放置的過程中,表面少量未被N化的Ti或Al被氧化;也有可能是因為在鍍膜過程中,真空室內(nèi)壁釋放的少量O參與了成膜。

TiAlN和TiAlSiN涂層的EDS成分

| Coatings | Ti | Al | Si | N | O |

| TiAlN | 24.45 | 23.77 | 47.54 | 4.24 | |

| TiAlSiN | 14.58 | 32.81 | 3.17 | 46.82 | 2.61 |

2.2、涂層表面與截面形貌

圖1(a)為TiAlN涂層的表面形貌,可以發(fā)現(xiàn)表面存在一部分較大的融滴顆粒,顆粒尺寸范圍約為1~8μm,從圖1(c)涂層的截面形貌可以看出涂層厚度約為8.0μm。圖1(b)為TiAlSiN涂層的表面形貌,表面的融滴顆粒數(shù)量相對較少,顆粒尺寸約1~5μm,涂層的厚度約為8.5μm(圖1(d))。以上兩種涂層表面的顆粒主要來自于陰極靶表面“弧斑”區(qū)域的熔池。

2.3、涂層物相分析

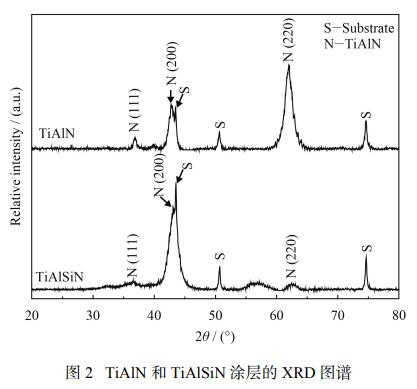

圖2為TiAlN和TiAlSiN涂層的XRD圖譜。涂層的衍射峰位對應(yīng)于面心立方TiAlN和面心立方α-Fe。其中,電弧離子鍍制備的TiAlN涂層呈現(xiàn)(220)擇優(yōu)取向。與TiAlN涂層相比,TiAlSiN涂層呈(200)擇優(yōu)取向,衍射峰強度下降,寬度變寬。原因有可能是因為Si原子的加入,使涂層的晶粒細化[7]。涂層衍射峰位中未出現(xiàn)Si3N4對應(yīng)的衍射峰,可能是因為Si3N4以非晶相存在。試驗結(jié)果同D.Philippona等[7]在–100V基體偏壓制備的Si原子數(shù)分數(shù)為6%(EDS)涂層的XRD衍射峰位非常相似。

2.4、涂層的硬度

圖3為TiAlN和TiAlSiN涂層顯微硬度。TiAlN涂層的硬度值為1631HV0.05。與TiAlN涂層相比,TiAlSiN涂層的硬度有所升高,這主要是因為Si元素的加入使涂層的晶粒得到細化所致。

2.5、TiAlN涂層在高溫及變溫條件下的摩擦學(xué)性能

2.5.1、RT、300℃、600℃恒溫條件下

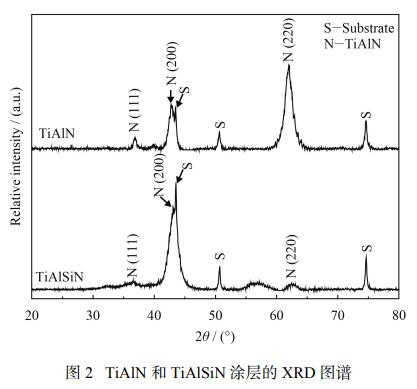

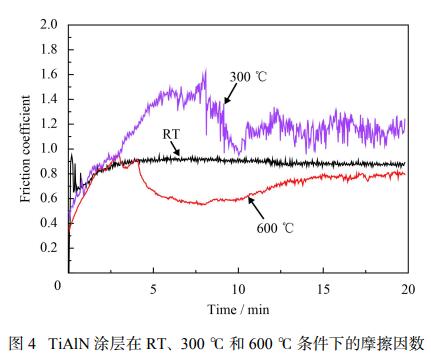

圖4為TiAlN涂層在室溫、300℃、600℃條件下的摩擦因數(shù)。可以看出涂層在室溫條件下的摩擦因數(shù)相對穩(wěn)定,摩擦因數(shù)值總體穩(wěn)定在0.8左右。在300℃條件下,涂層的摩擦因數(shù)在前6min的“磨合階段”持續(xù)上升,摩擦因數(shù)值穩(wěn)定在1.4左右約3min后開始突然下降,并伴隨較大的波動。在600℃條件下,摩擦因數(shù)值最低而且相對較平穩(wěn),波動較小。

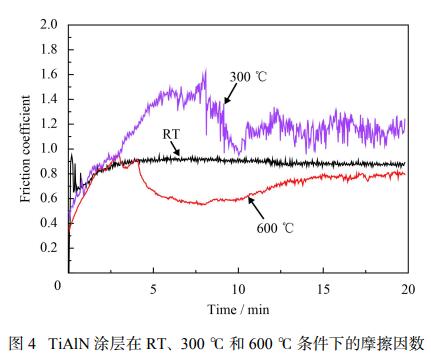

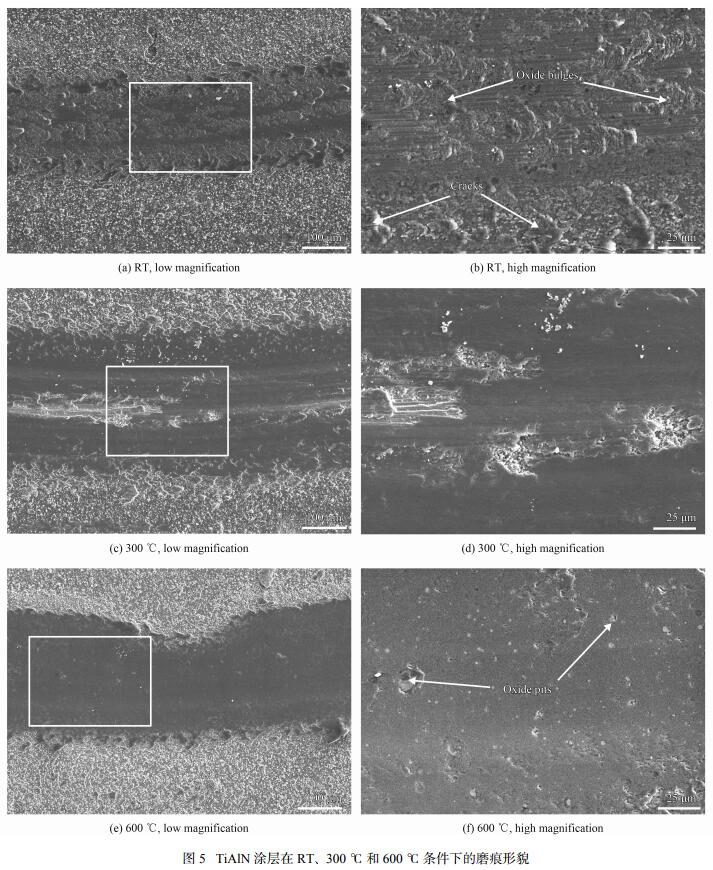

圖5為TiAlN涂層在RT、300℃、600℃條件下的磨痕形貌。表3為相應(yīng)溫度條件下磨痕內(nèi)外的EDS結(jié)果。從圖5可以看出,在室溫條件下磨痕的邊緣出現(xiàn)了較多的小裂紋,說明接觸區(qū)域涂層在摩擦副交變應(yīng)力的作用下,局部發(fā)生輕微疲勞斷裂。涂層剝落的小顆粒和摩擦副的共同作用使磨痕表面產(chǎn)生了明顯的“犁痕”。磨痕區(qū)域中,小顆粒與摩擦副的實際接觸面積要遠大于單位面積的涂層,這導(dǎo)致了小顆粒內(nèi)部聚集著較大的能量[16],繼而與空氣中水分子和氧氣反應(yīng)生成了氧化物顆粒,并且粘附在磨痕區(qū)域涂層表面,反過來對涂層又起到了一定的保護作用。涂層的磨損機理主要是疲勞斷裂和磨粒磨損。

圖5為TiAlN涂層在RT、300℃、600℃條件下的磨痕形貌。表3為相應(yīng)溫度條件下磨痕內(nèi)外的EDS結(jié)果。從圖5可以看出,在室溫條件下磨痕的邊緣出現(xiàn)了較多的小裂紋,說明接觸區(qū)域涂層在摩擦副交變應(yīng)力的作用下,局部發(fā)生輕微疲勞斷裂。涂層剝落的小顆粒和摩擦副的共同作用使磨痕表面產(chǎn)生了明顯的“犁痕”。磨痕區(qū)域中,小顆粒與摩擦副的實際接觸面積要遠大于單位面積的涂層,這導(dǎo)致了小顆粒內(nèi)部聚集著較大的能量[16],繼而與空氣中水分子和氧氣反應(yīng)生成了氧化物顆粒,并且粘附在磨痕區(qū)域涂層表面,反過來對涂層又起到了一定的保護作用。涂層的磨損機理主要是疲勞斷裂和磨粒磨損。

TiAIN涂層在RT、300 ℃和600 ℃條件下磨痕內(nèi)外EDS分析結(jié)果

| T/℃ | Position | Ti | Al | N | Fe | Cr | O |

| RT | Inside | 20.12 | 18.69 | 34.29 | 0.19 | 0.06 | 26.64 |

| Outside | 25.83 | 21.87 | 48.33 | 0.4 | 0.17 | 3.39 | |

| 300 | Inside | 17.54 | 16.79 | 29.79 | 2.08 | 0.65 | 33.15 |

| Outside | 23.0 | 21.41 | 50.84 | 0.4 | 0.12 | 4.22 | |

| 600 | Inside | 21.69 | 20.81 | 42.9 | 0.33 | 0.07 | 14.20 |

| Outside | 23.36 | 21.59 | 48.45 | 0.41 | 6.19 |

300℃條件下,涂層的磨痕寬度變大。同時,可以發(fā)現(xiàn)磨痕表面有粘著磨損的跡象,涂層成塊脫落,磨損較嚴重,局部已經(jīng)磨穿。這可能是因為在300℃的環(huán)境中,空氣濕度迅速下降,粘附在涂層與摩擦副表層的水分子膜受到破壞,而這層膜對摩擦的影響非常大[16],導(dǎo)致摩擦副與涂層直接接觸,摩擦較劇烈。一方面,較劇烈的摩擦磨損導(dǎo)致Al2O3小球的磨斑面積增大,使磨痕變寬;另一方面,導(dǎo)致涂層開始發(fā)生較嚴重的脫落,涂層表面粗糙度升高,導(dǎo)致摩擦因數(shù)波動較大。從表3中磨痕區(qū)域的能譜結(jié)果中可以看出,磨痕區(qū)域Fe元素含量(原子數(shù)分數(shù))有所升高,這說明涂層已經(jīng)磨穿。

600℃條件下,涂層的表面較完整。在磨痕區(qū)域內(nèi),EDS選區(qū)分析結(jié)果顯示磨痕區(qū)域生成了許多氧化物凹坑(如圖5(f)所示),但是凹坑之外的區(qū)域中O含量與磨痕外側(cè)區(qū)域中O含量非常接近,都為6%左右,從表3中可以看出,600℃條件下磨痕區(qū)域的O元素含量比室溫和300℃條件下還要低。這主要是因為600℃條件下,較高的環(huán)境溫度加上摩擦產(chǎn)生的熱量,使磨痕區(qū)域發(fā)生氧化,而這些氧化反應(yīng)優(yōu)先在磨痕微小區(qū)域以“點蝕”方式進行。這些細小的氧化物顆粒在摩擦副與涂層之間又起到了一定的潤滑作用,保護尚未發(fā)生氧化的區(qū)域。因此,磨痕表面較完整,摩擦因數(shù)值較低。另一方面,Mayrhofer和ChenL等[17-18]在研究溫度對TiAlN涂層的機械性能影響時發(fā)現(xiàn),TiAlN涂層會因為亞穩(wěn)相分離形成緊密的晶粒結(jié)構(gòu),而出現(xiàn)時效硬化現(xiàn)象。600℃的高溫可能在一定程度上促進了磨痕區(qū)域涂層內(nèi)部組織的變化,而使其機械性能改善,對耐磨性的提高也起到一定的幫助。涂層的磨損機理主要為氧化磨損引起的“點蝕”。

2.5.2、RT~600℃和600→300℃的變溫環(huán)境中

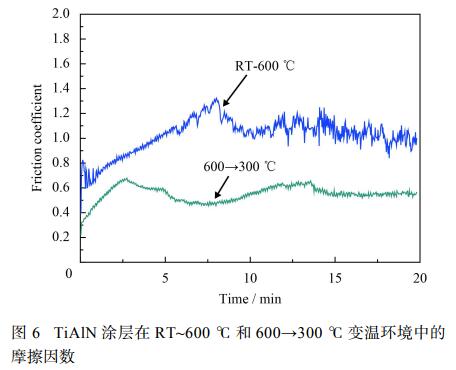

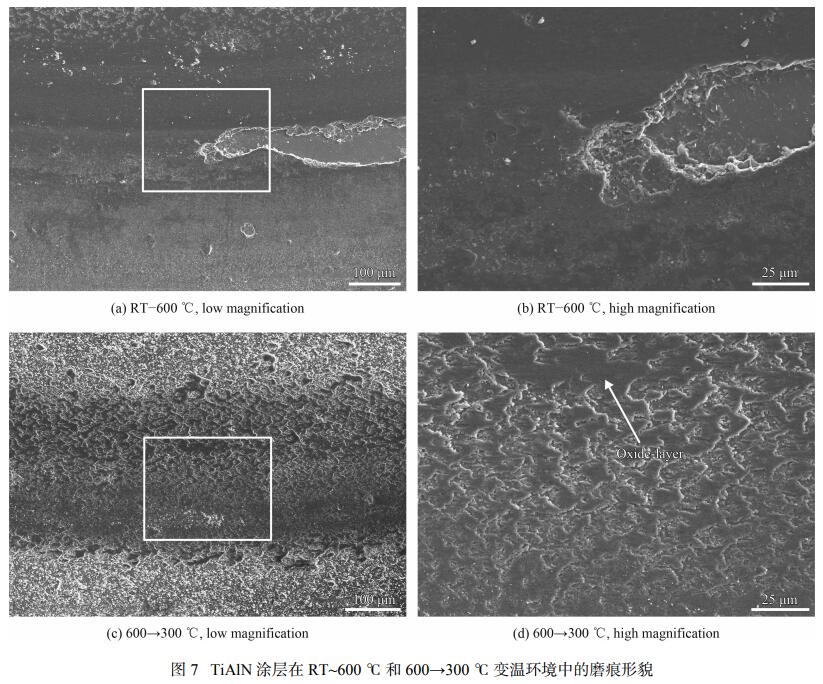

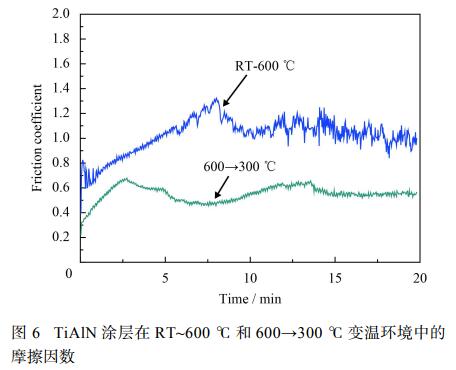

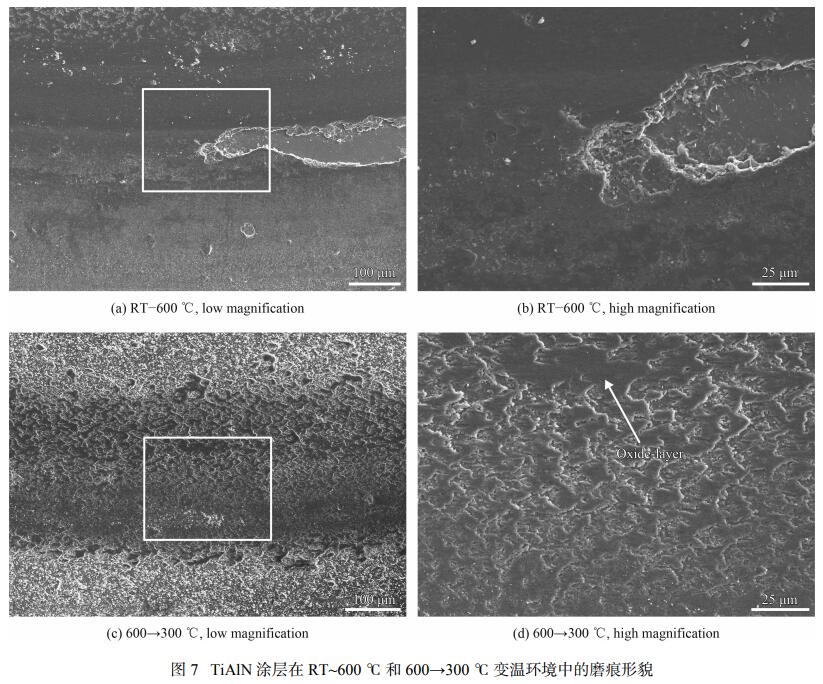

圖6為TiAlN涂層在RT~600℃和600→300℃變溫環(huán)境中的摩擦因數(shù),圖7是相應(yīng)溫度的磨痕形貌,表4是相應(yīng)的EDS分析。

在RT~600℃的升溫環(huán)境中,涂層的摩擦因數(shù)在前8min保持緩慢上升的趨勢(如圖6所示)。主要是因為隨著環(huán)境溫度緩慢上升,空氣濕度逐漸下降。吸附在摩擦副與涂層之間的水分子膜被破壞,涂層磨損逐漸變得劇烈起來。如圖7(a)所示,磨痕的寬度較寬,表面出現(xiàn)了剝層。摩擦因數(shù)在試驗進行11min左右開始出現(xiàn)較大的波動,其原因類似于300℃時的情況,涂層出現(xiàn)了大塊的剝落,局部被磨穿,涂層表面粗糙度升高,導(dǎo)致摩擦因數(shù)變化加大。

在600→300℃的降溫環(huán)境中,涂層的摩擦因數(shù)比較平穩(wěn),平均值在0.5左右。選區(qū)的EDS結(jié)果顯示,圖7(d)中磨痕光滑區(qū)域O含量很高(約55%),說明在磨痕表面與摩擦副接觸區(qū)域極有可能生成了鈍化膜。600℃恒溫條件下,涂層發(fā)生了以氧化磨損為主的點蝕,但是在600→300℃的降溫環(huán)境中,涂層溫度下降較快,不足以維持涂層本身的點蝕,導(dǎo)致在摩擦副與涂層之間的潤滑顆粒減少,涂層與磨痕的接觸面積增大,這為磨痕接觸區(qū)域生成鈍化膜提供了能量條件。對比表4與表3可知,在降溫環(huán)境中磨痕區(qū)域的O含量要大于600℃恒溫條件下的O含量。

在600→300℃的降溫環(huán)境中,涂層的摩擦因數(shù)比較平穩(wěn),平均值在0.5左右。選區(qū)的EDS結(jié)果顯示,圖7(d)中磨痕光滑區(qū)域O含量很高(約55%),說明在磨痕表面與摩擦副接觸區(qū)域極有可能生成了鈍化膜。600℃恒溫條件下,涂層發(fā)生了以氧化磨損為主的點蝕,但是在600→300℃的降溫環(huán)境中,涂層溫度下降較快,不足以維持涂層本身的點蝕,導(dǎo)致在摩擦副與涂層之間的潤滑顆粒減少,涂層與磨痕的接觸面積增大,這為磨痕接觸區(qū)域生成鈍化膜提供了能量條件。對比表4與表3可知,在降溫環(huán)境中磨痕區(qū)域的O含量要大于600℃恒溫條件下的O含量。

在RT~600℃的升溫環(huán)境中,涂層的摩擦因數(shù)在前8min保持緩慢上升的趨勢(如圖6所示)。主要是因為隨著環(huán)境溫度緩慢上升,空氣濕度逐漸下降。吸附在摩擦副與涂層之間的水分子膜被破壞,涂層磨損逐漸變得劇烈起來。如圖7(a)所示,磨痕的寬度較寬,表面出現(xiàn)了剝層。摩擦因數(shù)在試驗進行11min左右開始出現(xiàn)較大的波動,其原因類似于300℃時的情況,涂層出現(xiàn)了大塊的剝落,局部被磨穿,涂層表面粗糙度升高,導(dǎo)致摩擦因數(shù)變化加大。

涂層在RT~600 ℃和600→300 ℃變溫條件下磨痕內(nèi)外EDS分析結(jié)果

| T/℃ | Position | Ti | Al | N | Fe | Cr | O |

| RT−600 | Inside | 19.41 | 18.15 | 29.12 | 0.77 | 0.3 | 32.25 |

| Outside | 24.43 | 21.81 | 49.76 | 0.38 | 0.16 | 3.46 | |

| 600→300 | Inside | 17.57 | 16.48 | 25.74 | 0.32 | 0.11 | 39.79 |

| Outside | 22.95 | 21.31 | 50.41 | 0.31 | 0.1 | 4.93 |

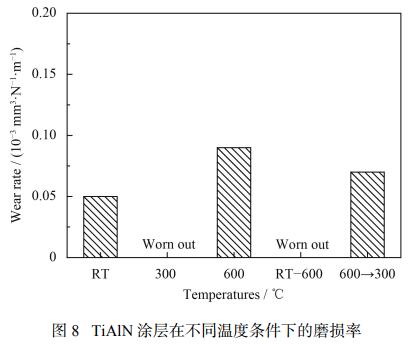

圖8為TiAlN涂層在不同環(huán)境溫度條件下的磨損率,其中涂層在300℃和RT~600℃條件下已局部磨穿,主要是因為涂層發(fā)生了粘著磨損,涂層大塊的脫落。在常溫下,磨損率最低,因為表面粘附的氧化顆粒對涂層起到了保護作用。600℃條件下因為氧化物顆粒的潤滑作用及自身機械性能的提高,導(dǎo)致涂層的磨損率相對較低。在600→300℃的降溫環(huán)境中,磨痕接觸區(qū)域生成了鈍化膜,對涂層起到了保護作用,其磨損率與600℃恒溫條件下相差不大。

2.6、TiAlSiN涂層在高溫及變溫條件下的摩擦學(xué)性能

2.6.1、RT、300℃、600℃恒溫條件下

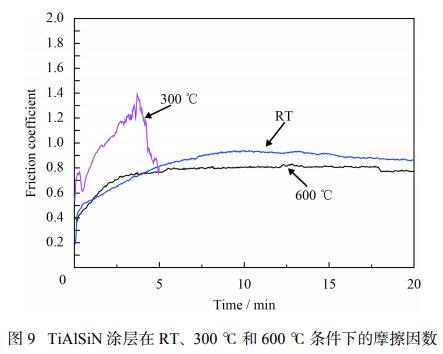

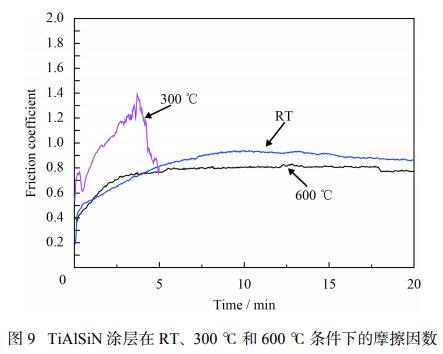

圖9為TiAlSiN涂層在不同恒溫條件下的摩擦因數(shù)。在室溫條件下,涂層摩擦因數(shù)平穩(wěn),其平均值約為0.85。600℃條件下,涂層的摩擦因數(shù)值也較平穩(wěn),平均值約為0.75左右。在300℃條件下,磨損比較劇烈,經(jīng)多次重復(fù)試驗,確定其在6min左右磨穿。因此,取同樣條件下摩擦5min的試樣,以分析TiAlSiN在300℃溫度環(huán)境下的失效原因及磨損機理,可以觀察到其摩擦因數(shù)在前4min左右快速升高至1.4左右,然后迅速下降。

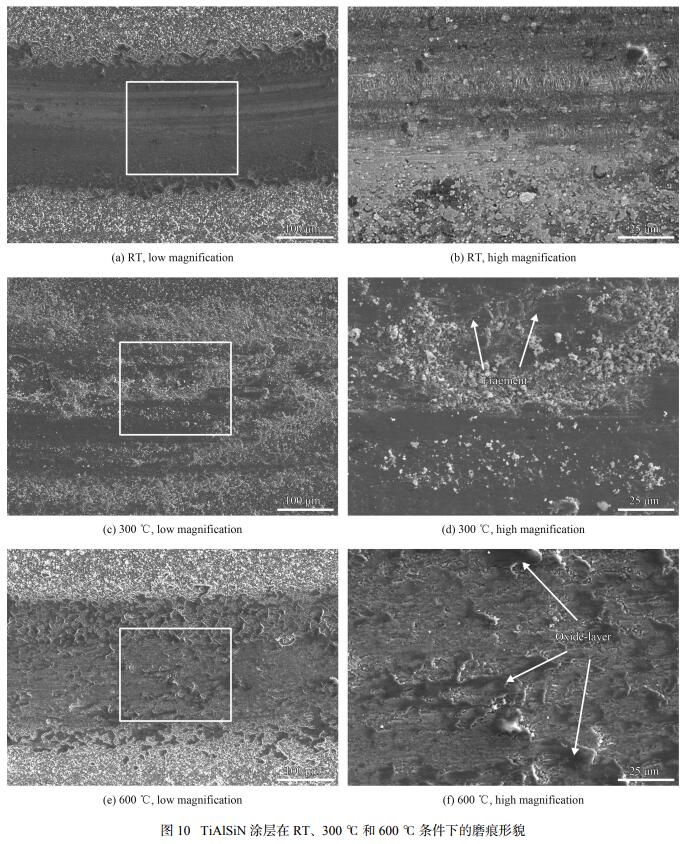

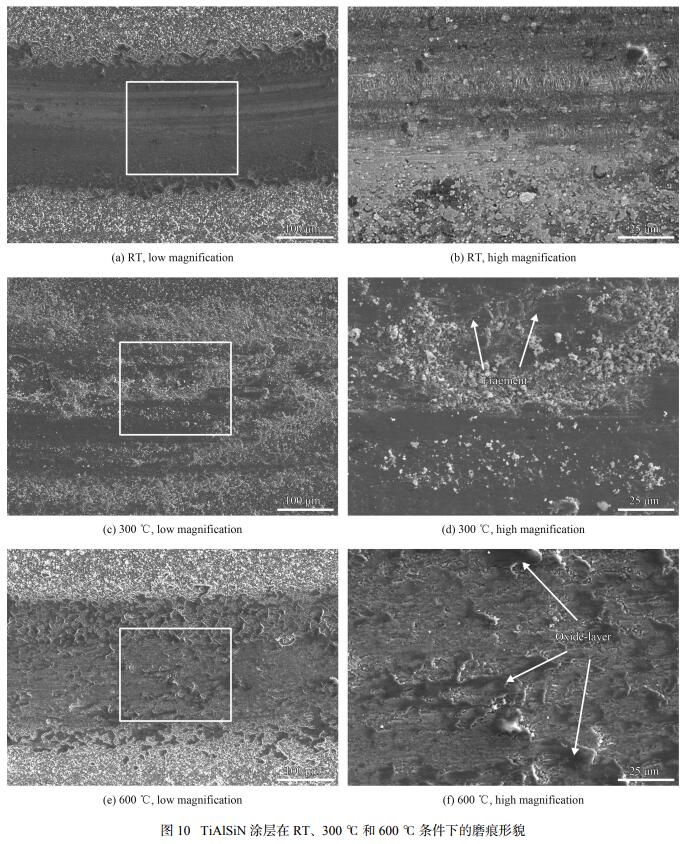

圖10為常溫、600℃以及300℃摩擦5min的條件下涂層的磨痕形貌。在室溫條件下,涂層的磨痕相對較平整,從高倍磨痕形貌(圖10(b))可以看到,在磨痕中間區(qū)域,密布著細小并排列整齊的裂紋,成“魚鱗狀”。這說明磨痕中間區(qū)域在摩擦副交變應(yīng)力的作用下,出現(xiàn)了疲勞裂紋,涂層的磨損機理為疲勞磨損。

圖10為常溫、600℃以及300℃摩擦5min的條件下涂層的磨痕形貌。在室溫條件下,涂層的磨痕相對較平整,從高倍磨痕形貌(圖10(b))可以看到,在磨痕中間區(qū)域,密布著細小并排列整齊的裂紋,成“魚鱗狀”。這說明磨痕中間區(qū)域在摩擦副交變應(yīng)力的作用下,出現(xiàn)了疲勞裂紋,涂層的磨損機理為疲勞磨損。

圖10(c)(d)中給出了300℃條件下,涂層磨損5min的磨痕形貌。可以發(fā)現(xiàn)磨痕區(qū)域破損非常嚴重,在短短5min之內(nèi)涂層就發(fā)生了剝落,表4中磨痕區(qū)域EDS結(jié)果中Fe含量的升高也說明涂層處在磨穿的臨界厚度[15]。其磨損機理與TiAlN涂層在300℃時非常相似,主要是因為300℃條件下空氣濕度下降,涂層與摩擦副摩擦劇烈,導(dǎo)致摩擦力增大,摩擦因數(shù)升高。而導(dǎo)致300℃條件下,涂層耐磨性低于TiAlN涂層的原因有可能是:TiAlSiN涂層中Al元素含量相對較高,并且加入了Si元素,導(dǎo)致面心立方TiN晶體結(jié)構(gòu)缺陷濃度增加,涂層內(nèi)部存在著較大不均勻的微觀內(nèi)應(yīng)力,在摩擦副交變應(yīng)力的作用下,較TiAlN涂層更容易發(fā)生剝落。

600℃條件下,磨痕表面比較完整。從表5中可以發(fā)現(xiàn),磨痕區(qū)域O元素的含量比較高,說明此時磨痕區(qū)域發(fā)生了較明顯的氧化。EDS選區(qū)分析結(jié)果顯示,如圖10中標注的地方已經(jīng)生成了氧化層,對涂層起到了保護作用[14]。其磨損機理同TiAlN涂層在600→300℃的降溫環(huán)境中非常相似,之所以沒有發(fā)生類似于TiAlN涂層在600℃恒溫條件下的“點蝕”,是因為Si元素的添加,以及較高的Al含量提高了涂層的高溫抗氧化性。由表5可見,磨痕外部涂層中的O含量同室溫狀態(tài)下相比,并未出現(xiàn)升高,這也說明了TiAlSiN比TiAlN涂層擁有更好的高溫抗氧化性。

涂層在RT、300 ℃和600 ℃條件下磨痕內(nèi)外EDS分析結(jié)果

| T/℃ | Position | Ti | Al | Si | N | Fe | Cr | O |

| RT | Inside | 14.46 | 35.77 | 3.96 | 10.02 | 0.62 | 0.15 | 35.01 |

| Outside | 13.98 | 32.63 | 3.17 | 46.82 | 0.59 | 0.19 | 2.61 | |

| 300 | Inside | 16.49 | 32.75 | 3.48 | 26.69 | 2.6 | 0.64 | 17.33 |

| Outside | 16.03 | 32.76 | 3.00 | 44.37 | 0.37 | 0.15 | 3.31 | |

| 600 | Inside | 16.37 | 37.00 | 4.32 | 1.3 | 0.3 | 0.16 | 40.55 |

| Outside | 14.61 | 33.02 | 3.80 | 44.59 | 0.32 | 0.14 | 3.52 |

2.6.2、RT~600℃和600→300℃的變溫環(huán)境中

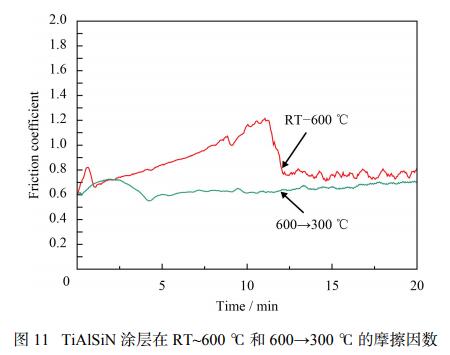

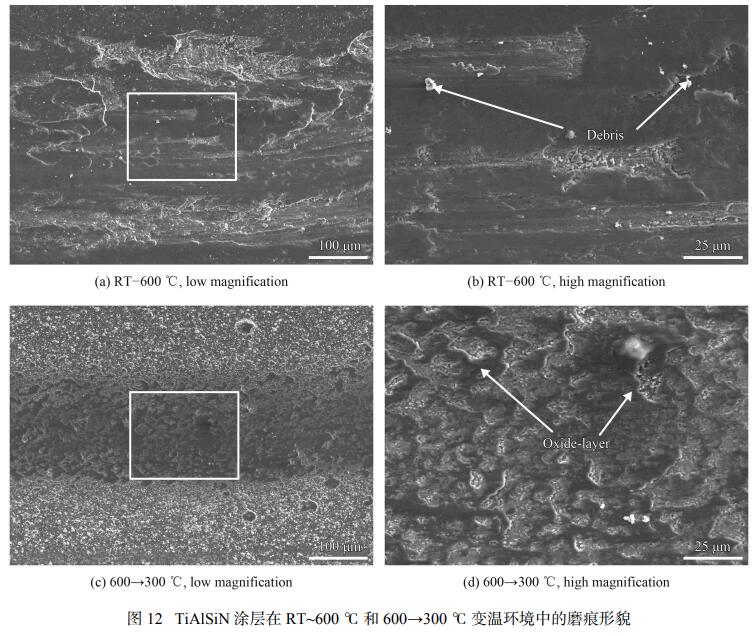

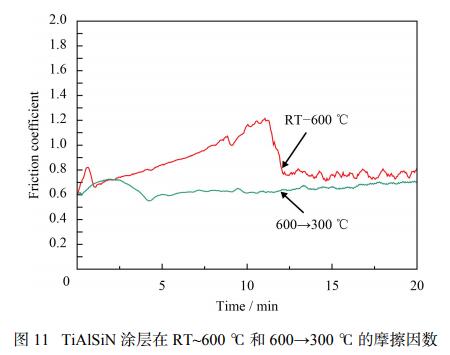

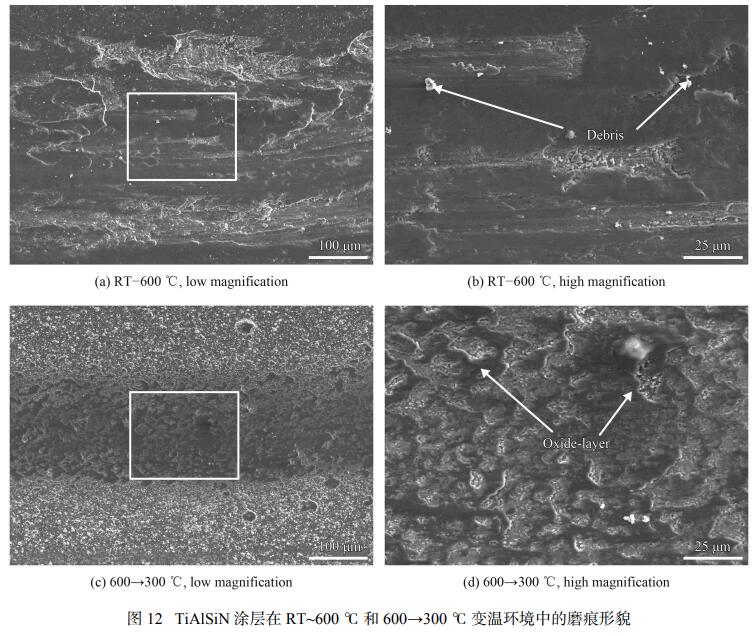

圖11為TiAlSiN涂層在RT~600℃和600→300℃變溫環(huán)境中的摩擦因數(shù)。如圖11所示,在升溫過程中,TiAlSiN涂層的摩擦因數(shù)在前10min緩慢上升。從圖12(a)(b)磨痕形貌中可以發(fā)現(xiàn),涂層有明顯的塑性位移及表面“撕裂”現(xiàn)象。這應(yīng)該是受空氣濕度逐漸下降的影響,使磨損變得劇烈。在12min左右,摩擦因數(shù)突然降低,其原因是剝落的涂層在磨痕區(qū)域碎裂成磨粒,起到了降低摩擦因數(shù)的作用。同時,也因為磨痕區(qū)域涂層發(fā)生大塊脫落,致使表面粗糙度增加,導(dǎo)致摩擦因數(shù)波動較大。如表6所示,磨痕區(qū)域Fe含量增加較明顯,說明涂層發(fā)生局部磨穿。

在600→300℃的降溫環(huán)境中,涂層的摩擦因數(shù)較平穩(wěn),平均值約為0.65左右。涂層的磨痕區(qū)域EDS選區(qū)分析結(jié)果顯示,磨痕表面生成了氧化膜,氧化產(chǎn)物(TiO2、Al2O3、SiO2)對涂層都起到一定的潤滑保護作用[14]。如表6所示,磨痕區(qū)域較高的O元素含量也充分地說明了降溫環(huán)境中磨痕區(qū)域發(fā)生了氧化反應(yīng)。與600℃恒溫條件相比,磨痕表面形成了連續(xù)的氧化膜,使得在降溫階段摩擦因數(shù)值最低。

在600→300℃的降溫環(huán)境中,涂層的摩擦因數(shù)較平穩(wěn),平均值約為0.65左右。涂層的磨痕區(qū)域EDS選區(qū)分析結(jié)果顯示,磨痕表面生成了氧化膜,氧化產(chǎn)物(TiO2、Al2O3、SiO2)對涂層都起到一定的潤滑保護作用[14]。如表6所示,磨痕區(qū)域較高的O元素含量也充分地說明了降溫環(huán)境中磨痕區(qū)域發(fā)生了氧化反應(yīng)。與600℃恒溫條件相比,磨痕表面形成了連續(xù)的氧化膜,使得在降溫階段摩擦因數(shù)值最低。

涂層在RT~600 ℃和600→300 ℃變溫條件下磨痕內(nèi)外EDS分析結(jié)果

| T/℃ | Position | Ti | Al | Si | N | Fe | Cr | O |

| RT−600 | Inside | 9.62 | 19.84 | 2.07 | 30.3 | 10.12 | 2.71 | 25.33 |

| Outside | 15.7 | 34.4 | 3.01 | 43.14 | 0.34 | 0.28 | 3.14 | |

| 600→300 | Inside | 17.4 | 37.13 | 4.21 | 3.2 | 0.75 | 0.5 | 36.81 |

| Outside | 15.84 | 32.6 | 3.33 | 43.67 | 0.53 | 0.09 | 3.94 |

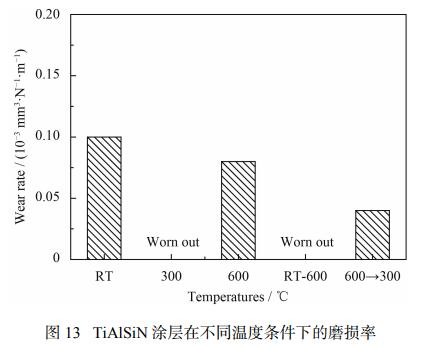

圖13為TiAlSiN涂層在不同溫度下的磨損率。如圖13所示,涂層在600→300℃降溫階段具有較低的磨損率,這主要歸因于其表面形成了連續(xù)氧化膜。涂層在300℃條件下磨損劇烈,約6min就已經(jīng)磨穿。He[14]研究TiAlSiN涂層在RT、400、600、800℃條件下的恒溫摩擦學(xué)性能,其結(jié)果與本試驗類似。

相較于TiAlN涂層,在600℃條件下,TiAlSiN涂層的摩擦因數(shù)由0.65增至0.75,磨損率由0.09×10−3mm3/(N·m)降至0.08×10−3mm3/(N·m);在600→300℃的降溫環(huán)境中,TiAlSiN涂層的摩擦因數(shù)由0.5增至0.6,磨損率由0.07×10−3mm3/(N·m)降至0.04×10−3mm3/(N·m)。說明隨著Si元素的加入使涂層的抗氧化性增強,磨痕區(qū)域生成的氧化物量減少,涂層的摩擦因數(shù)相對升高,但是涂層的耐磨性得到一定的改善。

3、結(jié)論

(1)采用電弧離子鍍制備的TiAlN和TiAlSiN兩種涂層的主要結(jié)構(gòu)均為TiAlN相。TiAlN涂層呈現(xiàn)(220)擇優(yōu)生長取向,由于Si元素的加入,TiAlSiN涂層晶粒得到細化。

(2)TiAlN涂層在室溫條件下,磨屑發(fā)生了氧化反應(yīng)粘結(jié)在磨痕表面對涂層起到了一定的保護作用。在300℃和RT~600℃的環(huán)境中,涂層磨損劇烈,涂層局部磨穿。在600℃條件下,磨痕表面發(fā)生了以氧化磨損為主的“點蝕”,生成的氧化產(chǎn)物起到很好的潤滑作用,摩擦因數(shù)為0.5。在降溫環(huán)境中,氧化作用較600℃時降低,磨痕表面生成了氧化物膜,對涂層起到了良好的保護和潤滑作用,摩擦因數(shù)值最低,約為0.7。

(3)TiAlSiN涂層在600℃,較TiAlN涂層抗氧化性增強,磨痕表面生成了致密氧化膜,對涂層起到了保護作用。在600→300℃的降溫環(huán)境中,涂層表面形成了較連續(xù)的氧化膜,對涂層起到了很好的保護和潤滑作用,摩擦因數(shù)和磨損率最低。

感謝作者:馮長杰, 陳恩

感謝作者:馮長杰, 陳恩

聲明:本站部分圖片、文章來源于網(wǎng)絡(luò),版權(quán)歸原作者所有,如有侵權(quán),請點擊這里聯(lián)系本站刪除。

| 返回列表 | 分享給朋友: |

京公網(wǎng)安備 11010502053715號

京公網(wǎng)安備 11010502053715號