行業(yè)動態(tài) 當(dāng)前位置:主頁 > 關(guān)于丹普 > 動態(tài)資訊 > 行業(yè)動態(tài) >

PVD鍍膜涂層刀具高速銑削CoCrMo合金的性能研究

發(fā)布時間:2017-11-15

金屬切削工藝的發(fā)展,特別是高速切削、干切削和微潤滑切削工藝的出現(xiàn),對金屬切削刀具提出了越來越嚴(yán)格的技術(shù)要求。數(shù)控加工中心的日益先進,使得人們對刀具的耐用度及切削效率提出了更高的要求。對于難切削材料,刀具在切削加工過程中需要的切削力以及加工產(chǎn)生的切削熱明顯提高,這就對加工刀具的力學(xué)性能以及壽命提出了很高的要求。在硬質(zhì)合金刀具基體上,采用物理氣相沉積(PVD)技術(shù)制備多種涂層,能夠顯著提高刀具的加工效率以及工件表面的加工質(zhì)量,改善了刀具切削過程中的耐磨性、紅硬性,增加了刀具基體的抗變形能力,極大地延長了刀具的使用壽命。據(jù)統(tǒng)計,發(fā)達國家80%以上的刀具都經(jīng)過涂層處理,刀具壽命提高3~5倍以上,切削速度提高20%~70%,加工精度提高0.5~1級,刀具消耗費用降低20%~50%。TiN涂層刀具是第一種產(chǎn)業(yè)化并得到廣泛應(yīng)用的硬質(zhì)涂層刀具,作為主流涂層,也是制備及研究其他高性能涂層的基礎(chǔ)。TiAlN涂層的耐熱及抗高溫氧化溫度分別為500~600℃、800~900℃,超過上述溫度,涂層會快速氧化失效。對于難切削加工的金屬材料,如加工硬化不銹鋼、高錳鋼、鎳基合金、淬火鋼及鈦合金,切削溫度達1000℃以上。TiAlSiN涂層摻雜少量的Si元素,通過引起晶格畸變可起到固溶強化的作用。隨著Si元素含量的增多,涂層中逐漸出現(xiàn)非晶相Si3N4,并形成α-Si3N4包覆nc-TiAlN復(fù)合結(jié)構(gòu),迫使fcc-TiAlN晶粒細(xì)化。此外,α-Si3N4可以阻礙氧元素沿晶界擴散,起到良好的氧化抵制作用。由于晶粒細(xì)化及α-Si3N4相增多,使得TiAlSiN涂層也具有良好的抗腐蝕性能。本文探討了TiN、TiAlN、TiAlSiN涂層的制備工藝和涂層性能,對比分析TiN涂層、TiAlN涂層以及TiAlSiN涂層刀具在高速銑削時的磨損性能。

1、試驗

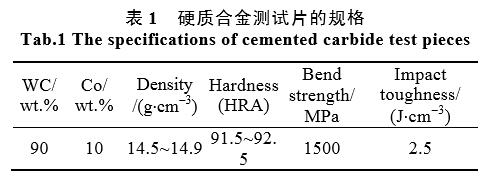

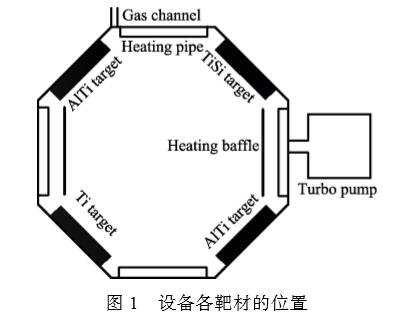

1.1、涂層制備采用物理氣相沉積設(shè)備制備涂層,利用陰極電弧離子鍍技術(shù),在硬質(zhì)合金微細(xì)刀具及硬質(zhì)合金試樣上制備了TiN、TiAlN、TiAlSiN涂層。硬質(zhì)合金基體的成分及性能指標(biāo)見表1。試樣尺寸為16mm×3mm,粗糙度要求Ra≤0.05,目的是用來測量各涂層的厚度、摩擦系數(shù)和硬度等。在未放入轉(zhuǎn)爐架進行涂層制備之前,進行拋光與超聲波清洗預(yù)處理,保證涂層與基體的結(jié)合力。離子鍍法以制備TiAlSiN涂層為例,所選靶材分別為Ti靶(99.8%)、AlTi靶(以原子數(shù)分?jǐn)?shù)計,67%Ti,33%Al)、TiSi靶(以原子數(shù)分?jǐn)?shù)計,80%Ti,20%Si)。

預(yù)處理后的具體操作步驟:

1)工件裝夾及裝爐;

2)爐腔抽真空,壓強范圍p<0.8Pa;

3)爐腔加熱至450℃,加熱時間為1.5h;

4)靶材及工件的刻蝕與清洗,向爐腔中通入Ar氣(99.999%),在Ar氣環(huán)境中調(diào)節(jié)基體偏壓為750V,進行等離子刻蝕清洗,清洗時間為40min;

5)TiAlSiN涂層的制備,調(diào)整偏壓為60~100V,關(guān)閉氬氣Ar,通入反應(yīng)氣體氮氣,其是構(gòu)成TiAlSiN涂層中N元素的來源,靶材相繼通電,其中1號靶和3號靶為AlTi靶,2號靶為TiSi靶,4號靶為Ti靶,位置如圖1,控制真空度范圍為0.5~5Pa,氮氣的流量為8.4×10?3~1.2×10?2m3/h;

6)工件在真空下隨爐冷卻至180℃,時間為2h。

1.2、高速銑削試驗試驗機床型號為數(shù)控立銑升降臺銑床,切削主軸轉(zhuǎn)速根據(jù)刀具可加工的實際情況調(diào)節(jié)。切削方式為干式切削,被加工材料為CoCrMo合金,屈服強度為1565~1585MPa,極限強度可達1790MPa。試驗在被加工材料實體上銑削平面。刀具分為涂層圓柱立銑刀和無涂層圓柱立銑刀,直徑d=6mm(4刃),采用端面銑削。高速切削主軸的轉(zhuǎn)速分別為1500、3500、7000r/min,每齒進給量f=0.02mm/r,銑削深度n=0.5mm。CNC設(shè)定的最長走刀路徑為2m。在三種轉(zhuǎn)速的試驗方案中,以無涂層銑刀的磨損狀況為對比條件,當(dāng)無涂層銑刀發(fā)出尖銳的噪音并且火花四濺時,停止切削,檢驗發(fā)現(xiàn)側(cè)刃后刀面磨損帶VB≥0.5mm時,刃口鈍化或者崩刃,則認(rèn)為該銑刀已經(jīng)達到刀具壽命極限。1.3性能測試及組織分析對同爐沉積的涂層試樣進行各性能測試。厚度采用X-ray無損檢測設(shè)備(型號XUL-XYM130004663,誤差0.1μm)進行測量。用膜層硬度測試設(shè)備,施加載荷為20mN,最大壓痕深度限制在涂層厚度的1/10以內(nèi),取6個點的平均硬度作為涂層的顯微硬度值。摩擦性能通過傳統(tǒng)的球-盤圓周式摩擦磨損設(shè)備在室溫的條件下測量,摩擦副材料為6mm的Al2O3陶瓷,施加載荷為4N,摩擦線速度為5m/min,測試時間為30min。采用壓痕法測量膜基結(jié)合力,將洛氏硬度計的圓錐形金剛石壓頭(圓錐夾角為120°,尖頂半徑為0.2mm)在一定的測試壓力下壓入被測涂層表面,在顯微鏡下觀察涂層的壓痕及其邊緣特征。采用刀具涂層檢測儀(型號QBAQGSX-500)、SEM及EDAX(型號QUANTA200F)對試樣的表面形貌以及斷口組織進行觀測。放大倍率可達到30000×。對3種涂層刀具與無涂層刀具進行現(xiàn)場切削實驗,采用圖像處理萬能顯微鏡(JX13C)對比分析了其磨損狀況。

2、結(jié)果與分析

2.1、涂層性能

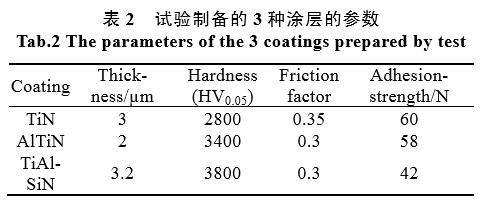

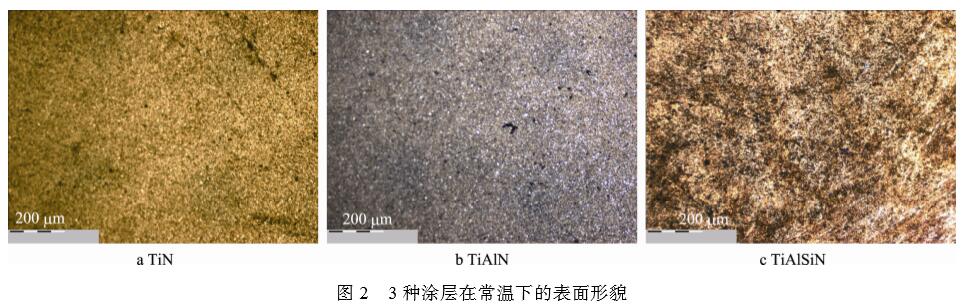

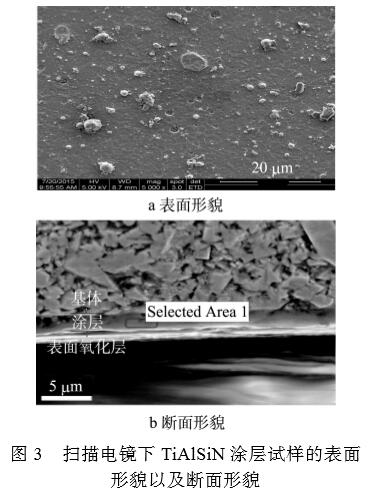

利用圓片試樣與刀具一同在設(shè)備中進行涂層的制備,目的是獲取鍍膜涂層的性能參數(shù)及分析其切削性能。表2是3種涂層通過測量得出的性能參數(shù),從表2中可看出,TiAlSiN涂層的硬度最高,同時涂層的厚度也相對較厚。采用物理氣相沉積工藝制備涂層的沉積溫度低,3種涂層的沉積溫度都低于450℃,不會造成基體的退火軟化,保證了涂層的結(jié)合力。圖2為3種涂層試樣的表面形貌,靶材成分不同,故而顏色不同,涂層表面致密均勻,少量細(xì)小顆粒的附著應(yīng)是離子轟擊導(dǎo)致液滴脫落而留下的痕跡。以TiAlSiN涂層為例,圖3為其表面形貌和斷面形貌。

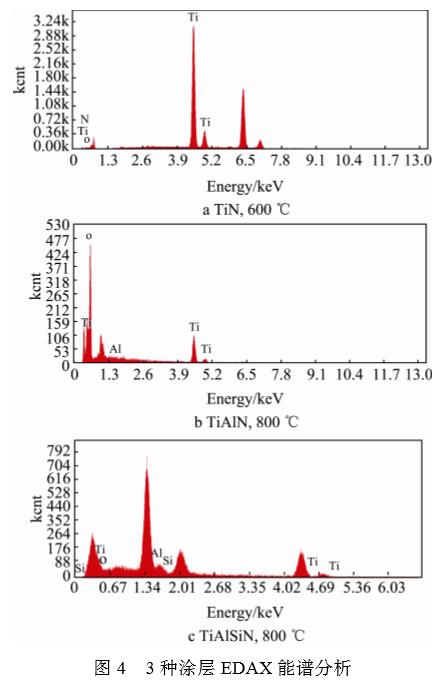

由于刀具在高速切削時因高溫產(chǎn)生擴散磨損和氧化磨損,涂層的抗氧化性非常重要。在箱式電阻爐(設(shè)備型號SXL-1200)中進行抗氧化性能試驗,各涂層的抗氧化性能不同,TiN涂層在800℃時已經(jīng)失效。圖4為涂層TiN(600℃)、TiAlN(800℃)以及TiAlSiN(800℃)EDS能譜分析的結(jié)果,分析各元素原子的能譜分布,少量O富集在涂層表面,可以看出,TiAlSiN涂層在氧化過程中出現(xiàn)上層富Al、下層富Ti的結(jié)構(gòu),使涂層表面優(yōu)先生成致密的Al2O3氧化層,阻止涂層進一步氧化。Ti元素不時有波峰出現(xiàn),這與涂層的沉積參數(shù)有關(guān),O富集處出現(xiàn)少量Si元素,表明TiAlSiN涂層抗氧化性能與Si元素的存在有關(guān)。Wang、Chen等人的研究也表明,Si元素的增加,涂層晶粒結(jié)構(gòu)a-Si3N4的變化,使涂層的抗氧化性增加,切削性能更好。

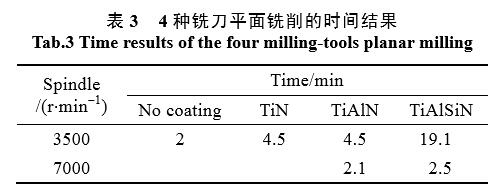

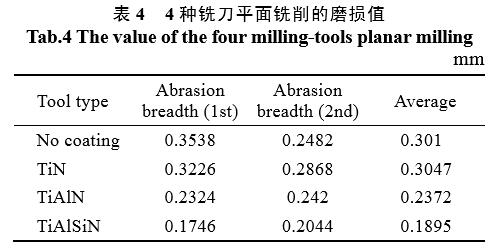

2.2、切削性能表3為4種銑刀刀頭切削時間,也表明了三種涂層在高速切削時的狀態(tài)。無涂層銑刀以及TiN涂層、TiAlN涂層,維持時間較短,且機床發(fā)出嘶鳴聲,切削處火花四濺,切削過程相對困難,而TiAlSiN涂層切削時機床也相對平穩(wěn),直至后來慢慢出現(xiàn)火花。TiAlSiN涂層銑刀的壽命大約是無涂層銑刀壽命的10倍。速度更高之后,TiN涂層刀具基本無法使用。涂層硬質(zhì)合金銑刀要在適當(dāng)?shù)那邢魉俣戎胁拍芨玫匕l(fā)揮刀具的使用壽命。表4為同等失效狀態(tài)下的磨損值,TiAlN涂層以及TiAlSiN涂層的耐磨損性能優(yōu)于TiN涂層,無涂層刀具的磨損值最大,TiAlSiN涂層刀具的磨損值最小。通過涂層檢測儀、EDX能譜分析的結(jié)果可以看出,實驗制備的涂層均勻、致密,與基體的結(jié)合良好。TiN涂層在切削過程中的熱穩(wěn)定性不如TiAlN涂層和TiAlSiN涂層,原因是涂層在高溫下很容易發(fā)生氧化反應(yīng),由于內(nèi)部壓應(yīng)力的形成,裂紋嚴(yán)重時導(dǎo)致涂層剝落。加入Al、Si元素后,不僅在硬度和耐磨性等方面優(yōu)于前者,也大大提高了涂層的耐高溫性能。

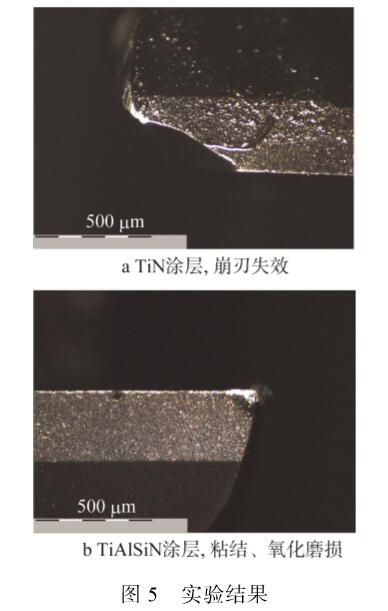

高速切削刀具主要是磨粒磨損、熱磨損和氧化磨損。高溫使材料軟化,塑性增強,使刀屑接觸狀態(tài)趨于穩(wěn)定,但銑刀切入切出的溫差以及刀體內(nèi)的溫度梯度較高,因熱應(yīng)力疲勞引起粘結(jié)磨損和剝落磨損。高溫使排屑不暢,致使刀具崩刃和燒刀,高溫還加劇了擴散磨損和氧化磨損。如圖5所示,TiN在高速切削狀態(tài)下的崩刃失效表現(xiàn)最差,TiAlSiN涂層刀具在高速干式切削狀態(tài)下發(fā)生粘結(jié)磨損、氧化磨損。高溫條件下,在TiAlN涂層表面能形成致密、完整、連續(xù)的Al2O3保護膜,提高了涂層的抗高溫氧化性。用TiAlN涂層刀片與TiAlSiN涂層刀片切削不銹鋼材料時發(fā)現(xiàn),當(dāng)切削速度為160m/min和200m/min時,TiAlSiN涂層刀片的壽命分別提高了17.6%和24.0%。

TiAlN涂層的抗氧化性好,但是Al元素的含量較多,會導(dǎo)致切削過程中產(chǎn)生極高的熱量,容易在摩擦表面產(chǎn)生粘附現(xiàn)象,導(dǎo)致刀刃斷裂失效。因此不合理的涂層處理也會降低刀具的切削性能。切削試驗數(shù)據(jù)表明,涂層刀具中,TiAlSiN涂層的切削性能最好,熱穩(wěn)定性最好;TiN涂層的熱穩(wěn)定性差,且不耐磨損。涂層刀具能減少工具表面的摩擦系數(shù),降低刀刃切削部位的溫度,提高工具的加工速度和工件的表面質(zhì)量,且顯著提高了刀具的使用壽命,滿足了難加工材料和高速切削的工況條件。

3、結(jié)語

1)利用物理氣相沉積技術(shù)在刀具表面制備了TiN、TiAlN、TiAlSiN三種涂層,采用低溫等離子體沉積,合理的涂層工藝參數(shù)是獲得高性能涂層的前提。檢測結(jié)果顯示,TiAlSiN顯微硬度最高達3800HV,摩擦系數(shù)低,這也是切削性能良好的原因之一。TiN硬度低,耐磨性最差。試驗制備的膜層厚度低于3μm,適當(dāng)?shù)耐繉雍穸炔粌H有利于刀尖熱量與大氣的交換,而且使切屑帶走大部分的切削熱,有效降低切削溫度。

2)對比3種涂層刀具與無涂層刀具的切削性能,結(jié)果表明,TiAlSiN涂層的綜合使用性能最好,使用壽命最長,在高轉(zhuǎn)速條件下對比無涂層刀具的切削時間,其相對壽命是無涂層刀具的9~10倍,能夠最大程度地滿足難加工材料和高速切削的工況條件。TiN涂層的相對壽命也可以達到無涂層刀具的2~3倍。

3)在干式切削的條件下,三種涂層刀具相對于無涂層刀具而言,切削時TiAlSiN涂層的有效切削時長最長,切削平穩(wěn)性好,切削阻力較小。但主軸轉(zhuǎn)速過高(達到7000r/min),無涂層刀具無法使用,而TiN涂層因過快發(fā)生劇烈噪音及大量火花濺射而失效。在滿足切削條件的情況下,只有硬度高、摩擦系數(shù)低、熱穩(wěn)定性好、結(jié)合力好的涂層才能滿足更高難度的工業(yè)加工要求。

引用自:張而耕,王琴雪,張鎖懷 (上海應(yīng)用技術(shù)大學(xué) 機械工程學(xué)院)

引用自:張而耕,王琴雪,張鎖懷 (上海應(yīng)用技術(shù)大學(xué) 機械工程學(xué)院)

聲明:本站部分圖片、文章來源于網(wǎng)絡(luò),版權(quán)歸原作者所有,如有侵權(quán),請點擊這里聯(lián)系本站刪除。

| 返回列表 | 分享給朋友: |

京公網(wǎng)安備 11010502053715號

京公網(wǎng)安備 11010502053715號